การวิเคราะห์ Why Why Analysis คืออะไร

การวิเคราะห์ Why Why Analysis จะเป็นการวิเคราะห์ หาสาเหตุรากเหง้าของปัญหา โดยหากเราสามารถค้นพบสาเหตุรากเหง้าและกำจัดได้แล้ว ปัญหาเดิมจะไม่เกิดซ้ำ หากปัญหาเดิมเกิดซ้ำ แสดงว่าการวิเคราะห์ของเรานั้นมาผิดทาง หรือ อาจมีบางสาเหตุตกหล่นไป อาจจะต้องมาทำการวิเคราะห์ใหม่

เครื่องมือนี้เป็นเครื่องมือที่มีประสิทธิภาพสูงมาก หากผู้วิเคราะห์ มีความเข้าใจ และมีความชำนาญในงานที่ตนทำอยู่ รวมถึงความรู้ด้านวิศวกรรม ที่ Toyota 5-Why Analysis ถูกใช้เป็นเครื่องมือหลักในการวิเคราะห์ปัญหา จากประสบการณ์ของผู้เขียน พบว่า ส่วนใหญ่การใช้หลักการ Why Why Analysis นั้น เป็นไปเพียงเพื่อ นำเสนอต่อลูกค้า เมื่อเกิดปัญหาจากลูกค้า เท่านั้น แต่ปัญหาเดิมยังคงเกิดซ้ำอยู่เรื่อยๆ อาศัยเพียงการตรวจสอบที่ถี่ขึ้น ซึ่งก่อให้เกิดความสูญเปล่าตามมา การวิเคราะห์ Why Why Analysis นั้นเป็นเพียงเครื่องมือ ในการวิเคราะห์หาสาเหตุรากเหง้าเท่านั้น การจะทำให้ปัญหานั้น หมดไป จึงจำเป็นจะต้อง ประยุกต์หลักการอื่นๆเข้ามาช่วย เช่น เทคนิค Poka-Yoke, Triz เป็นต้น ทั้งนี้ทั้งนั้น ขึ้นอยู่กับสภาพปัญหา ที่เรากำลังวิเคราะห์กันอยู่

5 Gen คืออะไร

ปรากฏการธรรมชาติที่เกิดขึ้นล้วนเป็นผลมาจาก กฏของธรรมชาติ, Tomozo Kobata,(2005)

ตัวอย่างเช่น งานตัด ถ้าใบมีดไม่ตัดลงบนวัสดุก็จะไม่มีอะไรเกิดขึ้น แต่ถ้าเมื่อไหร่

ก็ตามที่ใบมีดสัมผัสกับวัสดุ ก็จะมีเรื่องของคุณภาพและต้นทุนเกิดขึ้น บางสิ่งบางอย่างเกิด

ขึ้น และบางสิ่งบางอย่างเปลี่ยนแปลงไป สิ่งเหล่านี้เป็นไปตามกฎเกณฑ์ทางธรรมชาติ ถึงแม้

ว่าไม่ได้เกิดขึ้นเองตามธรรมชาติก็ตาม ต่างก็ขึ้นอยู่กับหลักการหรือทฤษฏีเบื้องต้น(หลักการ:การเปลี่ยน

แปลงสภาพ) และกฏเกณฑ์พื้นฐาน (เมื่อทำสิ่งใดสิ่งหนึ่งย่อมส่งผลให้เกิดสิ่งหนึ่งเสมอ)

5 Gen จะทำให้เราวิเคราะห์หาสาเหตุของปัญหาผ่าน Why Why analysis ได้ถูกจุด

โดยลงไปสัมผัสพื้นที่จริง ของจริง สภาพการณ์จริง ในขณะเกิดการปฏิบัติงาน จะทำให้เราวิเคราะห์สาเหตุถูกจุด

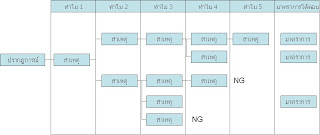

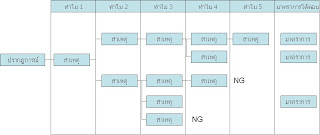

แผนภาพสรุปการใช้งานในแต่ละ Gen

จาก รูป จะเป็นการจำแนกลักษณะการใช้งานของ แต่ละ Gen เพื่อให้เข้าใจถึง การเข้าไปแก้ไขปัญหา หรือ การปรับปรุง โดยหากเป็นการแก้ไขปัญหา เราจะใช้แค่ 3 Gen ก็เพียงพอ ตั้งแต่ Genba Genbusu และ Genjisu โดย 3 Gen แรกนั้นเป็นการตรวจหาความผิดปรกติของการทำงาน ส่วนการปรับปรุงนั้นจะเป็นการ “ค้นหาสาเหตุรากเหง้าของปัญหา” ให้ใช้อีกสอง Gen ที่เหลือ คือ Genri และ Gensoku มาทำการอธิบายถึงสาเหตุที่อาจเป็นไปได้ ของปัญหา ในหลายๆครั้ง 3 Gen ก็เพียงพอ ส่วนปัญหาเรื้อรัง มักจะต้องใช้อีกสอง Gen ที่เหลือในการปรับปรุง ทำไมผมถึงเขียนว่า สาเหตุที่อาจเป็นไปได้ ก็เพราะว่า จะต้องทำการพิสูจย์สาเหตุอีกครั้งเพื่อยืนยันว่า สาเหตุนั้นคือสาเหตุรากเหง้าจริงๆ อาจจะได้จากการใช้สถิติ ในข้อมูลที่ดูแล้วไม่แน่ใจ หรือ การดูผลจากการปฏิบัติโดยตรงที่เห็นชัดเจน เป็นต้น จึงกล่าวได้ว่า หากสาเหตุรากถูกกำจัดหมดแล้ว ปัญหาเดิมจะไม่เกิดซ้ำ

ความแตกต่างระหว่างการแก้ไข และการปรับปรุง

การแก้ไขปัญหา คือ “การทำให้กลับสู่สภาพเดิม” ส่วน การปรับปรุง คือ “การทำลายสถาพเดิม โดยระดับของผลงานสูงขึ้น ยังผลให้ประสิทธิภาพและประสิทธิผลสูงขึ้น”

ทำไม การวิเคราะห์ Why Why Analysis จึงต้องใช้ควบคู่กับ 5 Gen (Go to see)

สืบเนื่องจาก การวิเคราะห์ด้วย Why Why Analysis ในอดีตมีข้อด้วยคือ ขาดการทวนสอบจากสถานที่จริง จึงทำให้เกิดการวิเคราะห์อยู่เพียงบนโต๊ะทำงาน ทำให้ปัญหาจริงๆไม่ได้รับการแก้ไข และค่อนข้างจะเอนเอียง ในการวิเคราะห์ด้วยการไล่คำตอบ ให้เข้ากับความคิดในใจ ของผู้ตอบ มากกว่าสภาพการจริงในหน้างาน ดังนั้น จึงต้องใช้หลักการของ 5 Gen เข้าไปด้วย ในหลายๆครั้งผู้ที่ทำการวิเคราะห์หรือทีมงาน อาจจะต้องไปเข้าในสถานที่ทำงานมากกว่า 10 ครั้งขึ้นไปในแต่ละหัวข้อที่ทำการวิเคราะห์ เพื่อมองสภาพการและค้นหาคำอธิบาย ต่อปรากฏการณ์ต่างๆของปัญหาที่เกิดขึ้น และในหลายๆครั้ง เราสามารถคิดย้อนกลับด้วยการ “ทำให้เกิดของเสียซะเอง”โดยเทียบกับของเสีย ที่เกิดขึ้น เพื่อหาคำอธิบายและปรากฏการณ์ของปัญหา และจะต้องมีการติดตามวัดผลสำเร็จเสมอ แล้วจัดทำเป็นมาตราฐาน ต่อไป

ที่มา Pascal Dennis, John R. Shook (2002), Lean production simplified: a plain language guide to the world's most powerful production system

การแก้ไขปัญหาหน้างานอย่างมีประสิทธิภาพด้วย Why Why Analysis + 5 Gen

หลัก Why-Why Analysis 10 ข้อ

ข้อ 1 ใส่เรื่องหลักเพียงเรื่องเดียวในประโยคแสดง “ปรากฏการณ์” หรือ“สาเหตุ”

ตัวอย่างที่ถูกต้อง : ทำไม Mold แตกมากกว่า 3%(มี Target)

ตัวอย่างที่ผิด : ทำไม Mold แตกทำให้เครื่องจักรหยุดบ่อย (จะปรับปรุงอะไรกันแน่)

ข้อ 2 “ทำไม” ต้องสัมพันธ์กับ “ปรากฏการณ์” และตรงตามหลักการ (Genba) และกฎเกณฑ์ (Gensoku)

ตัวอย่างที่ถูกต้อง : ไข่ทอดไหม้ ใช้ไฟแรงกว่า 200 องศานานกว่า 1 นาที

หลักการ: ไข่จะสุกต้องได้รับความร้อน, การใช้น้ำมันเพื่อไม่ให้ไข่ติดกระทะและไข่ฟู

กฏเกณฑ์ : หากได้รับความร้อนสูง เวลานาน จะทำให้ไข่ไหม้

ตัวอย่างที่ผิด : ไข่ทอดไหม้ ใช้ไฟแรงเกินไป

ข้อ 3 “ทำไม” ที่เขียนขึ้นต้องสัมพันธ์กับเหตุผลไม่ว่าจะอ่านไปข้างหน้าหรือย้อนกลับ

ตัวอย่างที่ถูกต้อง : ไข่ทอดไหม้ ใช้ไฟแรงกว่า 200 องศา

ตัวอย่างที่ผิด : ไข่ทอดไหม้ ใช้น้ำมันน้อยเกินไป

ข้อ 4 เขียน “ทำไม” เป็นข้อๆ เรียงกันโดยให้ตัวหลังสัมพันธ์กับตัวหน้า

ให้ทวนสอบความถูกต้องโดยการอ่านย้อนกลับ เช่น ถ้าหากใช้ไฟน้อยกว่า 200 องศาไข่จะไม่ไหม้ใช่มั้ย ถ้าใช่ก็ให้ถามทำไมต่อไป

ข้อ 5 สร้างประโยค “ทำไม” ให้ตรงตามเป้าหมายของการวิเคราะห์

ข้อ 6 การเขียน “ทำไม” ที่ทุกคนเข้าใจตรงกัน (อ่านแล้วเข้าใจง่าย)

ข้อ 7 มีเกณฑ์การใช้คำคุณศัพท์ที่ชัดเจน (กระชับ)

ข้อ 8 อย่าใช้คำว่า “ทำไม” ในด้านความรู้สึกของคน (วัดไม่ได้ ก็ปรับปรุงไม่ได้)

ตัวอย่างที่ถูกต้อง : พนักงานเสียบวงจรผิด พนักงานหยิบวงจรผิด(ใช้ poka-yoke)

ตัวอย่างที่ผิด พนักงานเสียบวงจรผิด พนักงานไม่ใส่ใจเท่าที่ควร

ข้อ 9 ค้นหา “ทำไม” ต่อไป จนแน่ใจว่าจะไม่เกิดเหตุการณ์ซ้ำขึ้นอีก (ต้องทวนสอบ)

ข้อ 10 พิสูจน์ความถูกต้องของ “ทำไม” ที่สถานที่จริง (Genba) และกับของจริง (Genbutsu)

ในขั้นตอนนี้สำคัญเป็นอย่างมากในการตรวจสอบความถูกต้อง ของการระดมความเห็น(Brainstorm) รวมถึงการวิเคราะห์ ค้นหาความจริง จากสาเหตุที่เป็นไปได้ ที่หน้างาน

ขั้นตอนการวิเคราะห์ Why Why Analysis

1. จัดลำดับความสำคัญหัวข้อที่จะทำการปรับปรุงผ่าน Pareto

ในขั้นตอนนี้จะเป็นการ เลือกสาเหตุใหญ่ๆมาทำการปรับปรุง ผ่านแผนภาพ pareto โดยเลือกปัญหาจาก KPI ทำไมจึงเลือกจาก KPI ก็เพราะว่า การปรับปรุงใดใด หากไม่สอดคล้องกับกลยุทธหลักขององค์กรแล้ว จะทำให้การเติบโตขององค์กร เป็นไปได้ช้า

2. เลือกหัวข้อที่จะทำการปรับปรุงหรือแก้ไข

หลังจากได้สาเหตุหลัก ที่จะนำมาแก้ไขแล้ว ให้ทำการเขียน ปัญหาให้มีความกระชับ เข้าใจง่าย

3. จัดตั้งทีมงานที่เกี่ยวข้อง

ในส่วนนี้จะเป็นการ นำผู้ที่เกี่ยวข้องกับการปรับปรุง มาช่วยกันทำการวิเคราะห์หาสาเหตุ รวมไปถึงพนักงานระดับหน้างานด้วย เพราะเป็นผู้เข้าใจสถานการณ์ดีที่สุด

4. สอบถามสภาพการณ์เบื้องต้น (ตรวจหาความผิดปรกติ)

ในขั้นตอนนี้จะมีความสำคัญมาก ในการตรวจหาความผิดปรกติของสถานการณ์ ตัวอย่างเช่น “ห้องประชุมแอร์ไม่เย็น (อุณหภูมิ มากกว่า 28 องศา ตลอดการใช้งาน) หากเราทำการวิเคราะห์ทันที โดยไม่สอบถามสถานการณ์เลย ทุกคนจะมุ่งไปที่ เครื่องทำความเย็นทันที! ทั้งๆที่ เครื่องทำความเย็นอาจจะไม่ได้เสียก็ได้ หากไม่ทำความเข้าใจกับสถานการณ์ก่อน ก็จะเป็นการนั่งเทียนทันที ในกรณีนี้ คนที่เราจะต้องถามก่อนใครคือ คนคุมห้องประชุม ว่า เมื่อวานแอร์เย็นมั้ย วันก่อนเย็นมั้ย วันนี้กับวันก่อนมีอะไรเปลี่ยนแปลงไปจากเดิม หลังจากสอบถาม คนคุมห้องก็บอกว่า วันก่อนยังเย็นอยู่ เมื่อวานก็เย็นอยู่ แต่วันนี้คนเข้าห้องประชุมเยอะมาก แถมเปิดม่านกระจกด้วย เพราะแสงข้างในไม่พอ จากข้อความข้างต้น จะเห็นได้ว่า ขั้นตอนนี้จะละเลยไม่ได้ เพราะจะทำให้การวิเคราะห์ผิดประเด็นไป

5. Brainstorming

ในส่วนนี้ จะเป็นการระดมความเห็น ของทีมงาน ผู้เขียนแนะนำว่า ควรจะมี Leader Team เพื่อไม่ให้การระดมสมอง กลายเป็นสนามรบ และควบคุมการระดมสมอง ให้อยู่ในแนวทางการแก้ไขปัญหา

6. ตรวจสอบความถูกต้องผ่าน 5 Gen

หลังจากระดมสอง และแตก ทำไม ทำไม ออกมาได้แล้ว เบื้องต้น ให้พาทีมงานไปดู สถานการณ์จริง และวิเคราะห์ผ่าน 3 Gen แรกก่อน เพื่อตรวจสอบความผิดปรกติ โดยเทียบกับมาตราฐาน หากพบว่า ทุกโอกาสที่เป็นไปได้ อยู่ในมาตราฐาน ให้ใช้ อีก 2 Gen ที่เหลือ หมายความว่า การแก้ไขนั้น ไม่เพียงพอ จำเป็นจะต้องปรับปรุง

7. จัดทำมาตราการโต้ตอบ

หลังจากที่เราพบ สาเหตุรากเหง้าแล้ว ให้เราหามาตราการโต้ตอบโดยเน้นให้อยู่ในรูปแบบ Visual Control ซึ่งจะประกอบไปด้วย ผู้รับผิดชอบ ระยะเวลา การปรับปรุงใดๆก็ตาม ให้ใช้วิธีการที่ง่าย ค่าใช้จ่ายต่ำ ประสิทธิภาพสูง

8. ตรวจสอบความสำเร็จของงาน

เมื่อทำการแก้ไข หรือ ปรับปรุงไปแล้ว ก็ให้ติดตามผลว่า ปัญหาดังกล่าวได้ เกิดขึ้นซ้ำหรือไม่ หรือ ลดน้อยลง อย่างมีนัยสำคัญหรือไม่ ผ่านรูปแบบของกราฟ หรือ การทดสอบสมมุติฐาน ทางสถิติ หากพบว่า ปัญหาไม่ได้ลดลง ให้กลับมาวิเคราะห์ใหม่ทันที แสดงว่า มีสาเหตุที่ตกหล่นไป ในการวิเคราะห์ครั้งแรก

9. จัดทำมาตราฐาน

หากพบว่า มาตรการโต้ตอบนั้นได้ผล ก็ให้จัดทำมาตราฐานขึ้น เพื่อรักษาไว้ซึ่งระดับคุณภาพต่อไป

วิธีการวิเคราะห์ Why Why Analysis

โครงสร้างการเขียน Why Why Analysis จะมีโครงสร้างเหมือนกัน คือ ซ้ายสุดจะเป็นปรากฏการณ์ หรือ ส่วนแสดงปัญหาที่จะแก้ไข จากนั้นจะเริ่มถาม “ทำไม” ไปเรื่อยๆ จนกว่าจะพบสาเหตุรากเหง้าของปัญหา โดยทั่วไปพบว่า หากถาม ทำไม อยู่ประมาณ 5 ครั้งแล้ว เราจะพบคำตอบ คำถามคือว่า จำเป็นต้อง 5 หรือไม่ คำตอบคือ ไม่จำเป็น ในหลายๆครั้ง เราถามทำไมแค่ 3 ครั้ง ก็พบคำตอบแล้ว คำถามที่ว่า เราจะรู้ได้อย่างไรว่า นี้คือสาเหตุรากเหง้า อันดับแรกให้เราถามตัวเองก่อนว่า ถ้าสาเหตุนี้ถูกแก้ไขแล้ว ปัญหานี้จะไม่เกิดขึ้นอีกใช่หรือไม่หรือ ไม่สามารถถามทำไม ได้อีกแล้ว จากนั้นในส่วนสุดท้าย จะเป็นการหา มาตรการโต้ตอบ เพื่อแก้ไข ปัญหา โดยรูปแบบการเขียนจะเป็นลักษณะดังรูป

โครงสร้างการวิเคราะห์ Why Why Analysis

จากภาพ จะเห็นว่า มีเครื่องหมาย NG ในส่วนนี้จะหมายถึง เมื่อใช้หลักการ 5 Gen (Go to see) แล้วพบว่า สาเหตุนั้นๆ ไม่ตรงกับความเป็นจริง ผ่าน 5 Gen ก็จะติด เครื่องหมาย NG ไว้ หรือ จะตัดส่วนนี้ออกก็ได้

ตัวอย่างการวิเคราะห์

สภาพการ : นายตู่ เป็นพนักงานประจำเครื่องยก Hydraulic โดยทำการยกแท่งเหล็กขนาด 1 ตันทุกวัน โดยในวันดังกล่าว นายตู่พบว่าไม่สามารถยกขึ้นได้ในระดับที่ต้องการ จึงทำการวิเคราะห์หาสาเหตุ ดังรูป

ตัวอย่าง เพิ่มเติม

เป็นเหตุการจริงของผม ทำให้ ปัญหานี้ จาก 15% ลดลงเหลือ Zero Defect เป็นเคสของ Logo ท้ายรถยนต์ ในสายการประกอบรถยนต์

1.Pascal Dennis, John R. Shook(2002), Lean production simplified: a plain language guide to the world's most powerful production system,P150, Productivity Press.

2.Hitoshi Ogura (2549),แบบฝึกหัดการวิเคราะห์ Why-Why เจาะลึกเพื่อเอาชนะอย่างมุ่งมั่น(แปลโดย รศ.ดร.สมชัย อัครทิวา) ,สมาคมส่งเสริมเทคโนโลยี (ไทย-ญี่ปุ่น)